ปั๊มนอกรีตแบบไร้ซีลสำหรับไอโซไซยาเนต

ในช่วงเช้าของวันที่ 3 ธันวาคม พ.ศ. 2527 น้ำเข้าไปในถังที่มีเมทิลไอโซไซยาเนต (MIC) จำนวน 42 ตัน ปฏิกิริยาคายความร้อนที่เกิดขึ้นทำให้อุณหภูมิภายในถังเพิ่มขึ้นเป็นมากกว่า 200 องศาเซลเซียส (392 องศาฟาเรนไฮต์) และทำให้ความดันบรรยากาศสูงขึ้นอย่างมาก

เป็นผลให้ MIC ประมาณ 30 เมตริกตันหนีออกจากถังสู่ชั้นบรรยากาศภายในเวลาไม่ถึงหนึ่งชั่วโมง ก๊าซเหล่านี้พัดมาจากลมตะวันออกเฉียงใต้ที่พัดปกคลุมเมืองโภปาลของอินเดีย และความโกลาหลที่ตามมาส่งผลให้เกิดภัยพิบัติทางอุตสาหกรรมครั้งใหญ่ที่สุดในประวัติศาสตร์

โศกนาฏกรรมก๊าซโภปาล ซึ่งเกิดขึ้นที่โรงงาน ยูเนี่ยน คาร์ไบด์ อินเดีย ถูก จำกัด (UCIL) ในเมืองโภปาล รัฐมัธยประเทศ ประเทศอินเดีย มีรายงานว่ามีผู้เสียชีวิต 3,000 รายภายในไม่กี่สัปดาห์หลังการรั่วไหล มีผู้เสียชีวิตจากโรคที่เกี่ยวข้องกับแก๊สอีก 8,000 คน คำให้การของรัฐบาลในปี 2549 ประมาณการว่าสารพิษดังกล่าวทำให้มีผู้ได้รับบาดเจ็บกว่าครึ่งล้านคน

ทฤษฎีต่าง ๆ เกี่ยวกับวิธีที่น้ำเข้าสู่ถังตั้งแต่แรก บางคนเชื่อว่าคนงานที่ไม่พอใจนำน้ำเข้าไปในถังโดยตรงเพื่อเป็นการก่อวินาศกรรม คนอื่นอ้างถึงความประมาทเลินเล่อในการจัดการ สิ่งหนึ่งที่ปฏิเสธไม่ได้—โศกนาฏกรรมก๊าซโภปาลแสดงให้เห็นถึงพลังทำลายล้างของไอโซไซยาเนต หากไม่ได้รับการจัดการและกักกันอย่างเหมาะสม

ไอโซไซยาเนต

ไอโซไซยาเนตเป็นตระกูลของสารเคมีที่มีปฏิกิริยาสูงและมีน้ำหนักโมเลกุลต่ำ เมทิลไอโซไซยาเนตเป็นไอโซไซยาเนตที่มีฟังก์ชันเดียว ในขณะที่สารประกอบที่ใช้กันอย่างแพร่หลายคือไดไอโซไซยาเนตและโพลิไอโซไซยาเนต ไดไอโซไซยาเนตประกอบด้วยกลุ่มไอโซไซยาเนตสองกลุ่มในขณะที่พอลิไอโซไซยาเนตมักจะได้มาจากไดไอโซไซยาเนตและอาจมีกลุ่มไอโซไซยาเนตหลายกลุ่ม ไดไอโซไซยาเนตที่ใช้บ่อยที่สุด ได้แก่ เมทิลีนบิส (ฟีนิล ไอโซไซยาเนต) ที่รู้จักกันในชื่อ MDI และโทลูอีน ไดไอโซไซยาเนต (TDI)

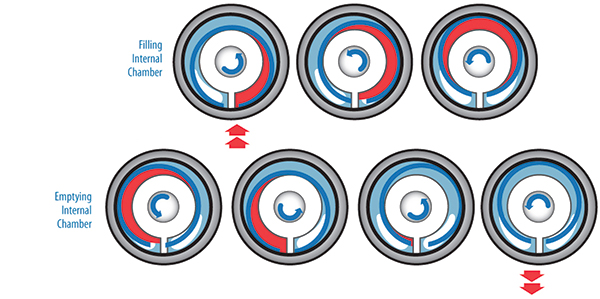

ปั๊มดิสก์นอกรีตประกอบด้วยกระบอกสูบและส่วนประกอบปั๊มที่ติดตั้งบนเพลานอกรีต เมื่อหมุนเพลานอกรีต องค์ประกอบสูบน้ำจะก่อตัวเป็นช่องภายในกระบอกสูบ ซึ่งจะเพิ่มขนาดที่ช่องไอดี โดยดึงของเหลวเข้าไปในห้องสูบน้ำ ของเหลวจะถูกส่งไปยังพอร์ตระบายซึ่งขนาดห้องสูบน้ำลดลง การดำเนินการนี้จะบีบของเหลวออกสู่ท่อระบาย

MDI และ TDI มักใช้ในอุตสาหกรรมโพลียูรีเทน ซึ่งรวมถึงการผลิตโฟมที่มีความยืดหยุ่นและแข็ง เส้นใย อีลาสโตเมอร์ และสารเคลือบ—เช่น สีและวาร์นิช มีการใช้ไอโซไซยาเนตบ่อยขึ้นในอุตสาหกรรมยานยนต์ การซ่อมตัวถังรถยนต์ และวัสดุฉนวนในอาคาร

ผลิตภัณฑ์โพลียูรีเทนแบบพ่นสเปรย์ที่มีไอโซไซยาเนตได้รับการพัฒนาเพื่อใช้ในการป้องกันซีเมนต์ ไม้ ไฟเบอร์กลาส เหล็ก และอลูมิเนียมเพื่อการค้าปลีก เชิงพาณิชย์ และอุตสาหกรรม รวมถึงการเคลือบป้องกันสำหรับเตียงรถบรรทุก รถพ่วง เรือ ฐานราก และดาดฟ้า

ไอโซไซยาเนตถูกใช้ในสีเพราะมีกลไกการเชื่อมขวาง (พันธะเคมี) ที่แตกต่างจากสารเคลือบอื่นๆ ผลที่ได้คือไอโซไซยาเนตช่วยสร้างสารเคลือบที่คงทนมากขึ้นด้วยคุณสมบัติด้านสุนทรียภาพที่โดดเด่น สารเคลือบเหล่านี้ให้ฟิล์มที่บ่มอย่างรวดเร็วที่อุณหภูมิต่ำ พวกเขายังมีคุณสมบัติการใช้งานที่ดีเยี่ยม ทำให้ได้ฟิล์มเรียบและเคลือบมันเงาสูง

ไอโซไซยาเนตต้องได้รับการจัดการอย่างเหมาะสมตลอดทั้งห่วงโซ่อุปทาน เนื่องจากความเสี่ยงของการได้รับสารมากเกินไปอาจนำไปสู่ปัญหาสุขภาพในระยะสั้นและระยะยาวที่หลากหลาย

ความเสี่ยงจากการสัมผัสและผลลัพธ์

ไอโซไซยาเนตเป็นสารระคายเคืองที่มีประสิทธิภาพต่อเยื่อเมือกของดวงตาและทางเดินอาหาร การสัมผัสทางผิวหนังโดยตรงอาจทำให้เกิดการอักเสบได้ ไอโซไซยาเนตสามารถทำให้พนักงานเกิดอาการแพ้ได้ และทำให้พวกเขามีอาการหอบหืดรุนแรงได้หากสัมผัสซ้ำอีก

การได้รับไอโซไซยาเนตจากการทำงานที่พบบ่อยที่สุดคือการหายใจเอาไอหรือละอองลอยเข้าไป แม้ว่าการสัมผัสอาจเกิดขึ้นผ่านการสัมผัสทางผิวหนังระหว่างการจัดการกับไอโซไซยาเนตที่เป็นของเหลว การเปิดรับแสงมักเกิดขึ้นระหว่างการผลิตและการใช้ไอโซไซยาเนต โดยเฉพาะอย่างยิ่งในระหว่างกระบวนการผลิตในอุตสาหกรรมโฟมโพลียูรีเทน ซึ่งรวมถึงการสูบไอโซไซยาเนต

ไอโซไซยาเนตเป็นพิษและสารมลพิษ แต่ก็สามารถติดไฟได้ แม้ว่าความสามารถในการติดไฟจะต่ำ แต่มีความเข้มข้นเฉพาะ การมีอยู่ของไอระเหยที่ระเบิดได้หรือของเหลวที่ติดไฟได้อื่นๆ ในบริเวณเดียวกัน สามารถสร้างสภาพแวดล้อมที่เป็นอันตรายสำหรับคนงานและชุมชน เช่นเดียวกับในโศกนาฏกรรมโภปาล

ในการถ่ายโอนและบรรจุสารไอโซไซยาเนตอย่างปลอดภัย ผู้ปฏิบัติงานต้องเลือกวิธีการสูบน้ำที่ถูกต้อง

ด้วยคุณสมบัติเฉพาะ ไอโซไซยาเนตจึงต้องการปั๊มที่จัดการผลิตภัณฑ์อย่างนุ่มนวล (แรงเฉือนต่ำ) มีความสามารถในการดูดที่แข็งแกร่ง และให้การบำรุงรักษาต่ำ การออกแบบการชดเชยการสึกหรอ เทคโนโลยีต่างๆ สามารถใช้ในการถ่ายโอนไอโซไซยาเนตได้ แต่โซลูชันที่ปลอดภัยที่สุดและมีประสิทธิภาพมากที่สุดที่ตรงตามเกณฑ์เหล่านี้คือปั๊มดิสก์แบบนอกรีต

ข้อดีของปั๊มดิสก์นอกรีต

เทคโนโลยีจานนอกรีตมีความเสี่ยงน้อยกว่าและมีประสิทธิภาพมากกว่าปั๊มอื่นๆ รวมถึงปั๊มเกียร์แบบแม็ก-ไดรฟ์ ซึ่งมักใช้สำหรับการจัดการ MDI ข้อดีของการใช้จานนอกรีตเหนือเกียร์คือการออกแบบ การดูดแรง แรงเฉือนต่ำ และการชดเชยการสึกหรอ

ออกแบบ

ปั๊มดิสก์แบบนอกรีตประกอบด้วยกระบอกสูบแบบอยู่กับที่และแบบเคลื่อนที่ได้ ดิสก์ถูกเคลื่อนย้ายโดยเพลานอกรีตที่อยู่ภายในส่วนปลายของเครื่องสูบลมซึ่งยึดแผ่นดิสก์ไว้ เมื่อหมุนเพลาประหลาด แผ่นดิสก์จะก่อตัวเป็นช่องภายในกระบอกสูบ เพิ่มขึ้นที่ช่องดูดและลดลงที่ช่องระบาย ระหว่างการทำงาน แรงดันการคายประจุจะส่งผลกระทบกับแผ่นดิสก์นอกรีตเพื่อป้องกันไม่ให้ลื่นไถล การลื่นไถลระหว่างจานเบรกและกระบอกสูบที่ต่ำทำให้ปั๊มดิสก์แบบนอกรีตสามารถดึงหรือตัดสายผลิตภัณฑ์ได้ ซึ่งเป็นข้อได้เปรียบที่สำคัญเหนือปั๊มเกียร์

ไอโซไซยาเนตเป็นพิษโดยธรรมชาติ ดังนั้นพวกมันจึงต้องการปั๊มแบบไม่มีซีลเพื่อกำจัดการรั่วซึมและให้การกักเก็บผลิตภัณฑ์สูงสุด ปั๊มดิสก์แบบนอกรีตและปั๊มแบบแม็กไดรฟ์ไม่มีซีล ปั๊มเกียร์แบบ แม็ก-ขับ ใช้คัปปลิ้งแบบแม่เหล็กเพื่อสร้างซีลเพลาแบบสถิตแทนที่จะใช้ซีลแบบแพ็คหรือแบบกลไก ปั๊มดิสก์นอกรีตไม่มีคัปปลิ้งแม่เหล็ก การบรรจุหรือซีลทางกล ซึ่งช่วยขจัดจุดรั่วที่อาจเกิดขึ้นซึ่งอาจทำให้เกิดความล้มเหลวได้

ดูดแรง

เมื่อทำการขนถ่าย MDI การมีเครื่องสูบน้ำที่สามารถเคลียร์เส้นได้ถือเป็นสิ่งสำคัญ การดูดอย่างแรงของปั๊มดิสก์แบบพิสดารทำให้การโหลดและการขนถ่ายปลอดภัยและสะอาดขึ้นมาก เนื่องจากท่อและท่อจะถูกล้างก่อนที่จะถอดสายยางออกเมื่อสิ้นสุดการถ่ายโอน ปั๊มดิสก์นอกรีตยังมีคุณสมบัติดูดที่เหนือกว่าที่ความเร็วต่ำ เพื่อให้แน่ใจว่าผลิตภัณฑ์เหลืออยู่ในท่อขั้นต่ำก่อนการบำรุงรักษาใดๆ

แรงเฉือนต่ำ

ไอโซไซยาเนตเป็นของเหลวขยายตัว ซึ่งหมายความว่าเมื่อได้รับแรงเฉือนและการกวนสูง ความหนืดของไอโซไซยาเนตจะเพิ่มขึ้น ปั๊มเกียร์ด้วยตัวเองจะเฉือนของเหลวมากกว่าปั๊มแบบจานนอกรีต ซึ่งอาจนำไปสู่ความร้อนสูงเกินและการอุดตันได้ ผลลัพธ์ที่ได้คือความล้มเหลวของปั๊มและการหยุดทำงาน ปัญหานี้พบได้บ่อยในปั๊มเฟือง แต่ไม่สามารถเกิดขึ้นกับปั๊มดิสก์แบบผิดปกติได้ เนื่องจากอัตราเฉือนต่ำและใช้พลังงานมากกว่า

สวมค่าตอบแทน

ปั๊มดิสเพลสเมนต์เชิงบวกส่วนใหญ่ไม่มีระบบชดเชยการสึกหรอ ซึ่งหมายความว่าการสึกหรอของปั๊มตามปกติจะนำไปสู่การสูญเสียอัตราการไหลแบบก้าวหน้า ผู้ปฏิบัติงานสามารถพยายามชดเชยการสึกหรอได้ด้วยการเร่งเครื่องสูบน้ำ แต่นั่นจะเริ่มต้นรอบอันตรายของการวิ่งปั๊มเร็วขึ้น ส่งผลให้ปั๊มสึกเร็วขึ้นและใช้พลังงานมากขึ้น

การออกแบบที่เป็นเอกลักษณ์ของปั๊มดิสก์แบบนอกรีตช่วยให้สามารถชดเชยการสึกหรอของกลไกได้เอง ทำให้ปั๊มสามารถรักษาอัตราการไหลที่สม่ำเสมอตลอดเวลา ปั๊มดิสก์นอกรีตไม่สึกเร็วเท่ากับปั๊มเกียร์ ตั้งแต่ครั้งแรกที่เปิดปั๊มเฟือง เฟืองจะเริ่มสึก ซึ่งจะสร้างระยะห่างที่กว้างขึ้นในเส้นทางของเหลว และอัตราการไหลที่สม่ำเสมอน้อยลงและการบรรจุผลิตภัณฑ์ ปั๊มดิสก์แบบนอกรีตมีระบบชดเชยการสึกหรอทั้งหมดซึ่งทำงานต่อไปแม้จะมีการสึกหรอและไม่จำเป็นต้องเพิ่มความเร็ว

บทสรุป

ภัยพิบัติโภปาลแสดงให้เห็นถึงอันตรายที่เกี่ยวข้องกับการจัดการไอโซไซยาเนต ในสภาพแวดล้อมการผลิตในปัจจุบัน โดยเฉพาะอย่างยิ่งในอุตสาหกรรมโพลียูรีเทน ไอโซไซยาเนตเป็นสารประกอบที่สำคัญที่สุดชนิดหนึ่งในกระบวนการผลิต ความเสี่ยงในระยะสั้นและระยะยาวมากมายเกี่ยวข้องกับการจัดการไอโซไซยาเนต ดังนั้น ผู้ปฏิบัติงานจึงต้องการความอุ่นใจว่ามีเพียงปั๊มดิสก์แบบนอกรีตเท่านั้นที่สามารถส่งมอบได้ ปั๊มแบบจานนอกรีตมีการบำรุงรักษาต่ำและให้การชดเชยการสึกหรอที่เหนือกว่า การดูดแรงและแรงเฉือนต่ำซึ่งจำเป็นเมื่อต้องจัดการกับสารเคมีอันตรายนี้